24.08.2020

Zusammenarbeit in Krisenzeiten

Blitzschnell reagiert!

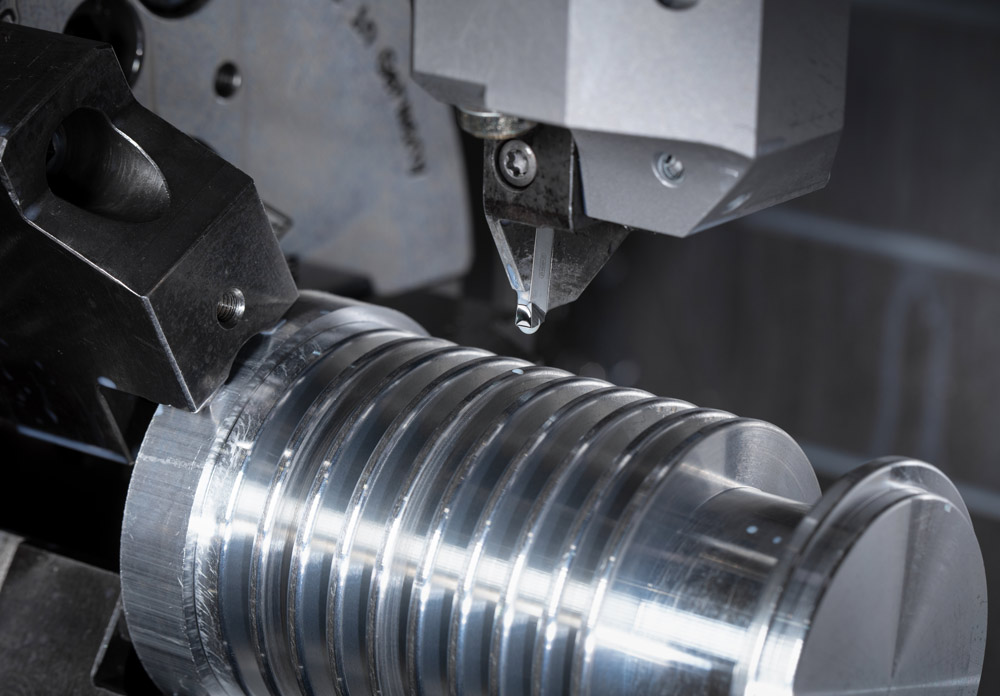

Corona – Ein Wort das die Menschen die nächsten Jahre nicht vergessen. Die durch den Erreger ausgelöste Lungenkrankheit COVID-19 bringt Gesundheitssysteme einzelner Länder an ihre Grenzen, da es in zahlreichen Kliniken an Intensivbetten mit Beatmungsgeräten fehlt. Medizintechnikhersteller und deren Zulieferer arbeiten auf Hochtouren, um die Krankenhäuser mit zusätzlichen Geräten zu beliefern. Auch die Dipl.-Ing. Brecht GmbH aus Wannweil bei Reutlingen zerspant als Zulieferer Bauteile für die Medizintechnik. Beim Stechdrehen von Kühlrippen einer Pumpe mit Wärmetauscher aus Aluminium für ein ECMO-Gerät (extrakorporale Membranoxygenierung), bekamen sie nach Spanproblemen und Aufbauschneidenbildung die Unterstützung der Paul Horn GmbH. Innerhalb weniger Tage entwickelte der Werkzeughersteller nach internen Tests eine prozesssichere Stechstrategie für die langspanende Legierung.

Sinkt bei COVID-19 Patienten die Sauerstoffsättigung, verringert sich der Anteil der mit Sauerstoff beladenen roten Blutkörperchen. Dies bedeutet, dass der Gasaustausch in der Lunge und damit die Atmung nicht mehr richtig funktioniert.

Sollte es zu einem schweren Lungenversagen kommen, wird der Körper nicht mehr mit ausreichend Sauerstoff versorgt. In diesem Fall setzen Intensivmediziner die sogenannte extrakorporale Membranoxygenierung, kurz ECMO, ein. Technisch gleicht das Gerät einer Herz-Lungen-Maschine aus dem OP. Hierbei übernimmt die Maschine die Sauerstoffanreicherung des Blutes. Das Gerät entfernt dabei das Kohlendioxid aus dem Blut und reichert es mit Sauerstoff an. Die Pumpe ist neben dem Membran-Oxygenator (zuständig für die Sauerstoffanreicherung) eine der zentralen Baugruppen der lebenserhaltenen Maschine.

Probleme beim Zerspanen

Das Problem stellte sich beim Stechen der Kühlrippen. „Der eingesetzte Werkstoff ist eine Aluminiumlegierung mit einem geringen Siliziumanteil, welche aufgrund der langen Späne und der sich bildenden Aufbauschneiden nur schwierig zu bearbeiten ist“, so der Geschäftsführer von Brecht, Gordian Hellstern, und fährt fort: „Neben den langen Spänen kämpften wir auch mit hohen Vibrationen. Die Vorschübe mussten deutlich zurückgestellt werden. Der Zerspanprozess war nicht prozesssicher und musste ständig unter Beobachtung bleiben.“

Durch die aktuelle Situation stiegen die Bestellungen des Pumpengehäuses. Hellstern reagierte schnell und kontaktierte den Horn-Entwicklungsleiter Dr. Matthias Luik. „Herr Hellstern hat uns sein Problem geschildert und noch am selben Tag Testmaterial für Zerspanversuche gebracht. Wir konnten in unserem Testzentrum am nächsten Morgen mit den Versuchen beginnen“, erzählt Luik. Der Fokus lag auf der Abstimmung der Schnittparameter, den Schneiden- und Spanformgeometrien sowie bei der zielgerichteten Kühlung der Scherzone. Bei der Oberflächengüte gibt es aufgrund der Medizintechnik sehr hohe Ansprüche, da es Sichtteile sind. Die Fertigungstoleranzen des Bauteils bewegen sich darüber hinaus aus im Hundertstel Bereich. „Durch lange Späne und Aufbauschneiden konnten wir bisher die geforderten Rauheiten nicht prozesssicher einhalten“, so Hellstern.

Das Stechen der Kühlrippen stellte den Anwender vor große Herausforderungen

Lösung innerhalb weniger Tage

„Horn hat sich sofort bereit erklärt, uns mit Zerspanungsversuchen zu unterstützen und innerhalb weniger Tage Ergebnisse geliefert, die uns sehr geholfen haben.“, so Hellstern. Der Stechprozess konnte nach den Horn-internen Tests durch die Anwendungstechnik in der Fertigung der Dipl.-Ing. Brecht GmbH schnell implementiert werden. Auch Luik reflektiert die schnelle Problemlösung: „Wir freuen uns, dass wir auf dieser Weise mit unseren Werkzeugen so schnell helfen konnten. Für uns ist ein schneller Service eine grundlegende Einstellung und Teil unserer Unternehmensphilosophie. In einer jedoch nie dagewesenen Krise, in der wir uns momentan befinden, sehen wir so eine Aufgabe auch als gesellschaftliche Verantwortung, für diese wir die höchste Priorität ansetzen.“

Durch die polierte Spanformgeometrie WA konnten die Probleme mit langen Spänen und Aufbauschneiden gelöst werden.