Herstellungen von Verzahnungen/Wälzschälen auf Drehmaschinen: Jetzt möglich mit den Werkzeuglösungen von MT Marchetti und der Paul Horn GmbH.

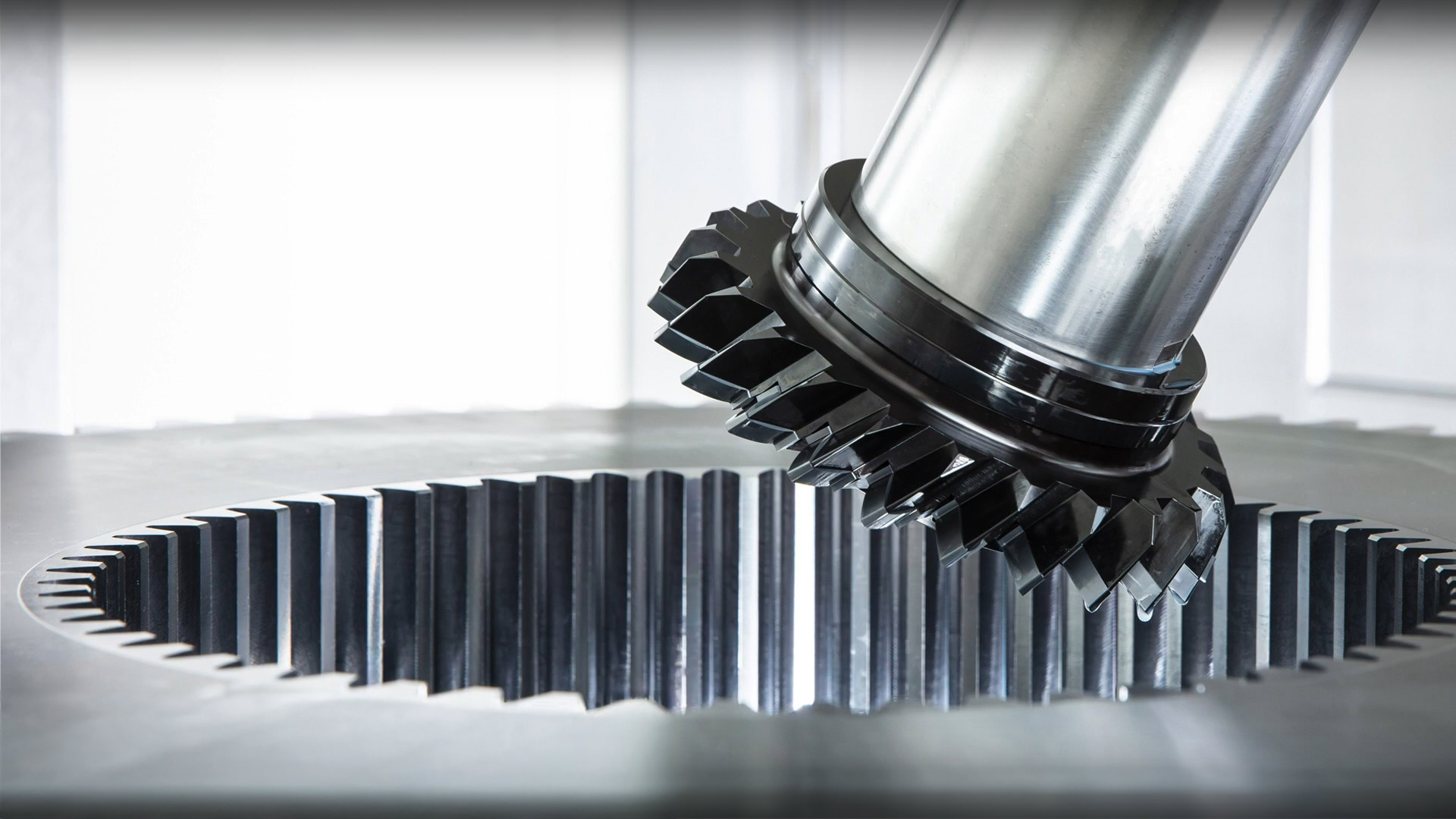

Das Wälzschälen, auch Power Skiving genannt, ist eines der aufregendsten neuen Verfahren im Maschinenbau. Es ist ein kontinuierliches Zerspanungsverfahren, das Elemente des Drehens und Fräsens kombiniert.

Dabei wälzen Werkzeug und Werkstück mit hoher Geschwindigkeit und einem definierten Achskreuzwinkel aneinander ab, um die Verzahnung präzise aus dem Material zu „schälen“. Diese innovative Technologie wurde bereits vor über 100 Jahren patentiert, ist aber erst durch moderne, stabile Maschinen mit präziser Spindelsynchronisation wirtschaftlich im großen Stil nutzbar geworden. WEDCO bietet jetzt eine Komplettlösung für hervorragende Präzision, Produktivität und Wirtschaftlichkeit für das Wälzschälen auf Drehmaschinen – mit der Kombination aus der speziell dafür entwickelten angetriebenen Einheit von MT-Marchetti und den leistungsstarken Präzisions-Wälzschälwerkzeugen von Horn.

Innenverzahnungen, Außenverzahnungen und weitere Verzahnungsarten: Was bisher aufgrund seiner Komplexität nur auf teuren Spezialmaschinen möglich war, gelingt jetzt, unter Verwendung entsprechender Software, auch auf herkömmlichen Drehmaschinen mit Y-Achse: Mit der angetriebenen Einheit von MT Marchetti wird Wälzschälen (Power Skiving) direkt auf der Drehmaschine Realität. Und dank der Gear-Skiving-Werkzeuge der Paul Horn GmbH liefert WEDCO Tool Competence auch gleich die passenden Werkzeug-Lösungen dazu. Das System eignet sich zur Herstellung unterschiedlichster Verzahnungsgeometrien. Ob Außen- oder Innenverzahnungen, Laufverzahnung, Passverzahnung oder auch regelmäßige Sonderformen, all diese Zahnprofile lassen sich mit den Werkzeugen äußerst wirtschaftlich herstellen.

Die Vorteile auf einen Blick:

- Drastisch reduzierte Produktionszeiten: Deutliche Zeitersparnis im Vergleich zu traditionellen Methoden wie Räumen oder Wälzfräsen. Power Skiving ist bis zu dreimal schneller als Wälzfräsen und 6- bis 12-mal produktiver als das Stoßen.

- Höchste Präzision und Qualität: Erzielen Sie eine Bauteilqualität, die mit anderen Verzahnungsfräsverfahren vergleichbar ist. Durch die Bearbeitung in einer Aufspannung werden Umspannfehler vermieden und Rundlauffehler minimiert.

- Maximale Flexibilität: Fertigen Sie Außen- und Innenverzahnungen, sowohl gerad- als auch schrägverzahnt, auf derselben Maschine. Besonders vorteilhaft ist die Möglichkeit, nah an Absätzen und Störkonturen zu arbeiten, was Ihnen mehr Freiheit im Bauteildesign gibt.

- Gesteigerte Effizienz: Reduzieren Sie die Anzahl der benötigten Maschinen und senken Sie Kosten für Logistik und Handling, indem Sie mehrere Arbeitsschritte wie Drehen und Verzahnen in einer einzigen Maschine zusammenfassen.

Warum Wälzschälen mit den Werkzeugen von MT Marchetti und Horn? Die perfekte Synergie aus einer Hand!

Der Erfolg des Wälzschälens hängt entscheidend von der perfekten Abstimmung zwischen Maschine, Werkzeughalter und Werkzeug ab. Das Verfahren erfordert extrem steife Maschinenstrukturen und Werkzeugträger, um den schnell wechselnden Schnittkräften standzuhalten und Schwingungen zu vermeiden. Mit dem angetriebenen Werkzeughalter von MT Marchetti lässt sich das auch auf herkömmlichen Drehmaschinen umsetzen. Gemeinsam mit den hochpräzisen Werkzeugen von Horn bilden sie ein unschlagbares Team, welches Ihre Fertigung noch wirtschaftlicher macht. Diese Kombination garantiert höchste Prozesssicherheit, hervorragende Standzeiten und eine optimale Bauteilqualität.

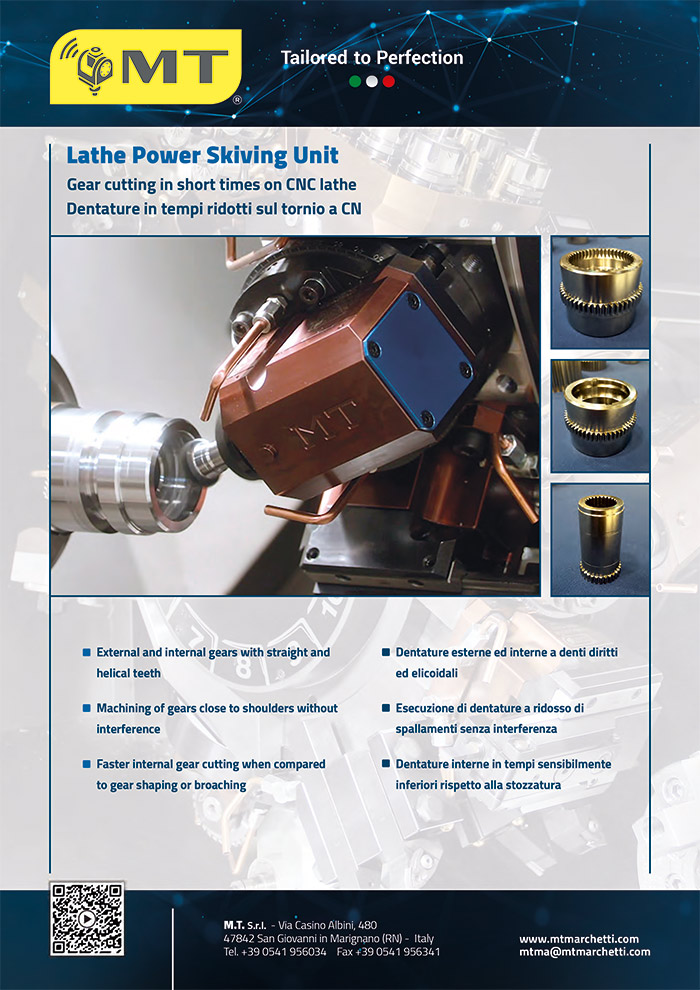

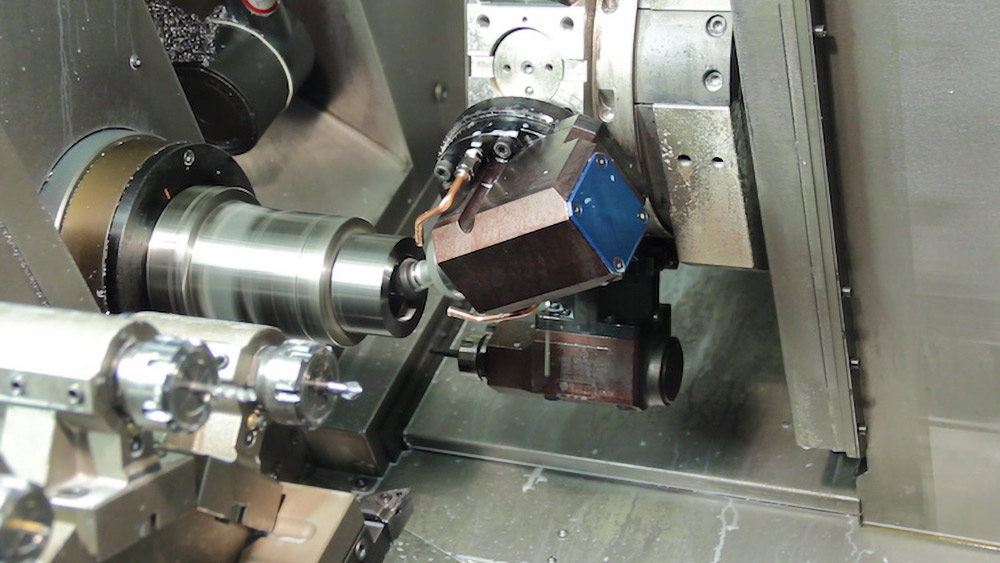

Power-Skiving in einer neuen Dimension! Die einzigartige MT Marchetti Wälzschäleinheit

MT Marchetti bietet mit Stolz eine echte Innovation in der Verzahnungstechnologie: das Wälzschäl-/Power Skiving Werkzeug für CNC-Drehmaschinen mit Y-Achse. Diese bahnbrechende Technologie ermöglicht die Herstellung von Verzahnungen in Rekordzeit – 15 bis 20 Sekunden anstelle von 6 bis 7 Minuten mit herkömmlichen Verfahren. Damit setzt MT neue Maßstäbe in Effizienz und Produktivität.

Vielseitigkeit und Präzision

Das Werkzeug erlaubt die Fertigung von Innen- und Außenverzahnungen, gerade sowie evolventen, und das selbst bis sehr nahe an einen Bund. Dank der innovativen Winkelverstellung sind Arbeitswinkel zwischen 15° und 40° flexibel einstellbar. Mit dem von MT entwickelten Schnellwechselsystem MTSK können Werkzeuge zudem schnell und präzise getauscht werden.

Ein Quantensprung in der Fertigung

Was bislang nur auf teuren Spezial-Verzahnungsmaschinen weniger Hersteller möglich war, bringt MT nun erstmals auf die CNC-Drehmaschine – und das nach drei Jahren intensiver Entwicklungsarbeit.

- Höchste Steifigkeit

- Exakte Ausrichtung (Achswinkel)

- Hochpräzise Lagerung und Antrieb

- Für die Belastungen beim Wälzschälen optimiert

Rundum-Service von WEDCO

Von der Machbarkeitsprüfung über die Auswahl des optimalen Werkzeugs und der Bearbeitungsparameter bis hin zur Auslieferung des angetriebenen Werkzeughalters: WEDCO begleitet seine Kunden umfassend und zuverlässig durch den gesamten Prozess.

Erfolgreiche Anwendungen in der Praxis

Bereits heute setzen Unternehmen aus den Bereichen Planetengetriebe, Automobilindustrie und Verpackungstechnik erfolgreich auf diese neue Technologie. Die Ergebnisse überzeugen: höchste Präzision, exzellente Oberflächenqualität und drastisch reduzierte Bearbeitungszeiten – vergleichbar mit modernsten Wälzfräsmaschinen.

Power-Skiving mit der MT Marchetti Wälzschäleinheit auf dem CNC-Drehzentrum – schnell, flexibel, präzise

Alleinstellungsmerkmal und wichtigster Vorteil des MT Marchetti Wälzschäl-Werkzeugs ist es, Power-Skiving nicht mehr nur spezialisierten Verzahnungsmaschinen vorbehalten zu lassen, sondern als modulares System auf CNC-Drehzentren zu integrieren — verbunden mit hoher Produktivität, minimalen Bearbeitungszeiten, Flexibilität und präziser Qualität.

- Verzahnung direkt auf der CNC-Drehmaschine

Anders als viele Power-Skiving-Lösungen, die auf spezialisierten Verzahnungsmaschinen realisiert werden, integrieren Sie mit dem Power-Skiving-Werkzeug von MT-Marchetti das Wälzschälen ganz einfach in Ihrem vorhandenen Drehzentrum.

- Bis zu 90 % kürzere Bearbeitungszeiten

Innen- und Außenverzahnungen in Sekunden statt Minuten – maximale Produktivität bei gleichbleibender Präzision.

- Flexibel und vielseitig

Ob gerade oder schräge Verzahnungen, innen oder außen, selbst dicht an Schultern – das Power-Skiving-Werkzeug von MT Marchetti bietet höchste Flexibilität.

- Schneller Werkzeugwechsel

Dank des innovativen MTSK-Systems tauschen Sie Werkzeuge präzise und in Rekordzeit – für kürzere Rüstzeiten und höhere Verfügbarkeit.

- Höchste Präzision & Qualität

Exzellente Rundlaufgenauigkeit und optimale Steifigkeit garantieren perfekte Verzahnungen in Industriequalität.

- Einfache Nachrüstung

Machen Sie Ihre bestehende Maschine zukunftssicher – ohne hohe Investitionen in separate Verzahnungsanlagen.

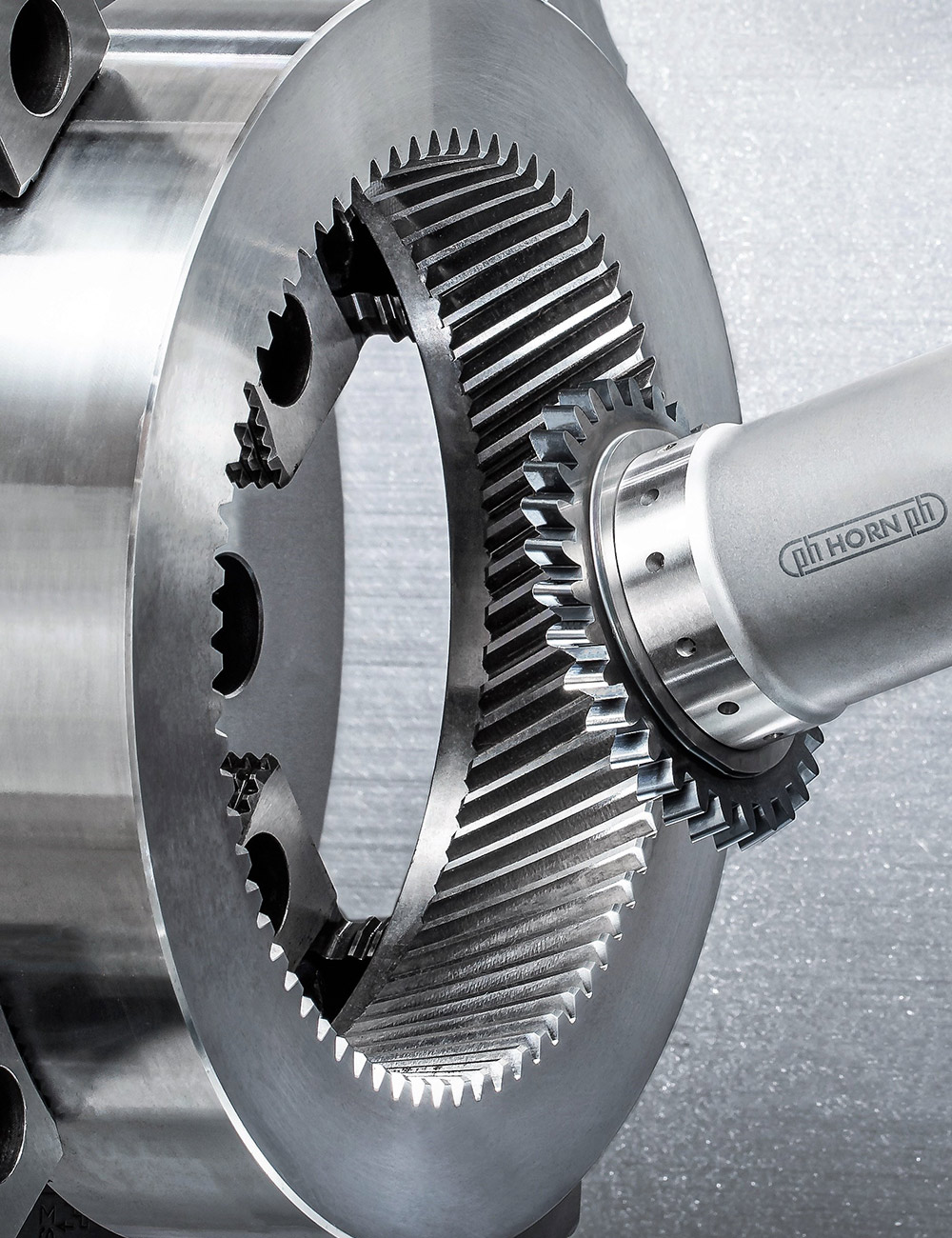

Prozesse beherrschen – mit den Wälzschälwerkzeugen von Horn

Das Werkzeugsystem umfasst Werkzeuge zum hochproduktiven Herstellen von Innenverzahnungen, Passverzahnungen und anderen Innenprofilen sowie von Außenverzahnungen.

Die Wälzschälwerkzeuge sind zum Verzahnen mittlerer bis großer Lose konzipiert. Dabei ist jedes Werkzeug individuell dem Einsatz und dem zu bearbeitenden Werkstoff angepasst, wobei sich die unterschiedlichen Werkzeugschnittstellen an der Zähnezahl und Modulgröße orientieren.

Speziell bei Innenverzahnungen zeigt Horn mit dem Prozess bei größeren Modulen den Vorteil einer kurzen Prozesszeit. Für das Wälzschälen größerer Module sind große und steife Fräs-/Drehzentren erforderlich, welche die entsprechende Synchronisation zwischen Werkstück- und Werkzeugspindel ermöglichen. Je größer das Modul, umso kritischer ist das Thema Maschine in Bezug auf die Steifigkeit. Mit einer Schnittaufteilung auf die linken und rechten Flanken lässt sich dieses Thema werkzeugseitig entkräften. Nach den Erfahrungen mit kleinen Vollhartmetall-Wälzschälwerkzeugen nutzte Horn das gewonnene Knowhow, um auch größere Module abzudecken. Jede Anwendung wird von den Technikern vor der Umsetzung auf die Machbarkeit geprüft und die Werkzeugauslegung sowie die Empfehlungen für den Prozess mit dem Anwender besprochen.

- Hochproduktives Herstellen von Passverzahnungen und anderen Innenprofilen sowie von Außenverzahnungen.

- Wichtigste Vorteile: kurze Prozesszeiten, Einsatz auf geeigneten Dreh-Fräs-Zentren, Drehen und Verzahnen in Aufspannung und Verzicht auf Freistiche am Verzahnungsende.

- Verzahnen mittlerer bis großer Lose, wobei jedes Werkzeug individuell dem Einsatz und dem zu bearbeitenden Werkstoff angepasst wird.

- Kurze Prozesszeiten speziell bei Innenverzahnungen größerer Module.

- Große und steife Fräs-/Drehzentren ermöglichen Synchronisation zwischen Werkstück- und Werkzeugspindel bei großen Modulen.

- Besprechung der Werkzeugauslegung und Empfehlung für den Prozess mit dem Anwender sowie Überprüfung der Machbarkeit vor Umsetzung.

- Nutzung gekoppelter und synchronisierter Spindeln sowie spezielle Software.

- Leichte Umsetzung des Verfahrens auf Universalmaschinen und Bearbeitungszentren.

- Wirtschaftes Herstellen unterschiedlicher Zahnprofile wie Außen- oder Innenverzahnungen.

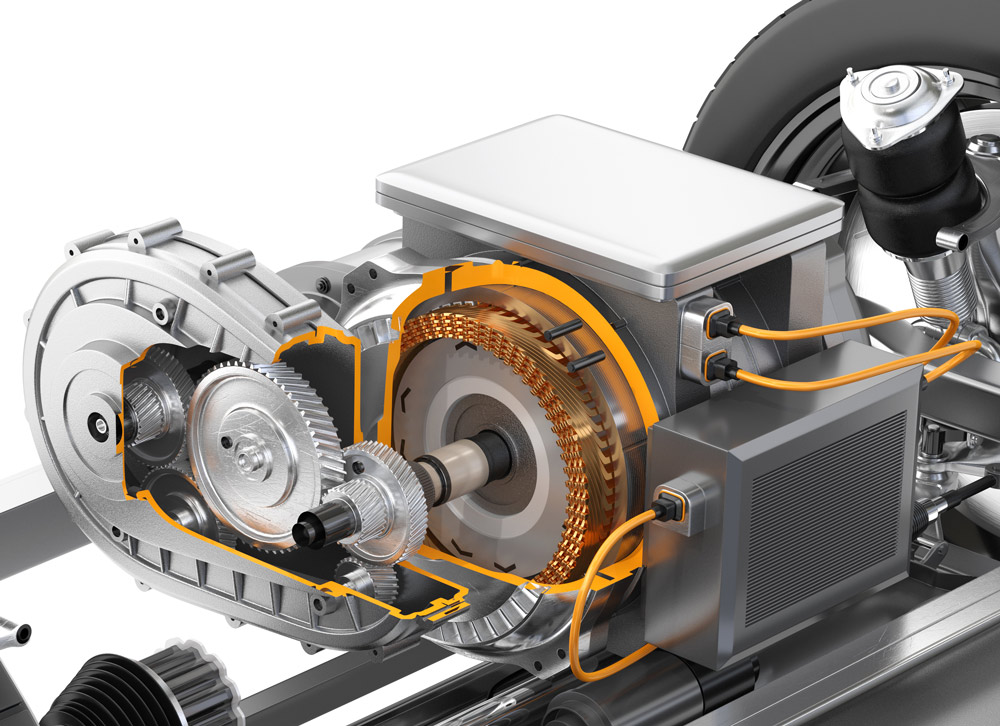

Einsatzszenario: Wälzschälen als Schlüsseltechnologie für E-Auto-Getriebe

Warum gerade im E-Auto-Getriebebau das Wälzschälen zunehmend interessant wird? Mit dem Siegeszug der Elektromobilität verändert sich auch die Getriebefertigung. Da der Elektromotor nahezu geräuschlos arbeitet, treten Getriebegeräusche stärker in den Vordergrund. Das bedeutet: höchste Ansprüche an Laufruhe, Maßhaltigkeit und Oberflächenqualität. Gleichzeitig müssen Bauteile kompakter und leichter werden – insbesondere bei Planetengetrieben mit dünnwandigen Hohlrädern.

Was das Wälzschälen so attraktiv macht

Das Wälzschälen kombiniert die Vorteile von Wälzstoßen und Wälzfräsen in einem kontinuierlichen Bearbeitungsprozess. Dabei rotieren Werkzeug und Werkstück synchron, sodass die Zähne hochpräzise und in sehr kurzer Zeit erzeugt werden. Für die Getriebefertigung in der E-Mobilität ergeben sich daraus mehrere entscheidende Vorteile:

- Deutlich kürzere Zykluszeiten im Vergleich zu Räumen oder Stoßen

- Hohe Flexibilität bei der Herstellung von Innen- und Außenverzahnungen, gerade oder schräg

- Fertigung nahe an Schultern – selbst komplexe Geometrien lassen sich realisieren

- Geringere Stückkosten durch reduzierte Rüstzeiten und weniger Umspannvorgänge