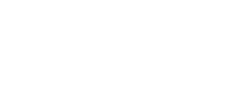

Vorschub, Arbeitseingriff und Werkzeugdurchmesser haben entscheidenden Einfluss auf die mittlere Spandicke. Im bestehenden Prozess ist es somit eine Anpassung des fz-Wertes, mit dem sich am einfachsten die optimale Spandicke erreichen lässt.

Der hm-Wert als entscheidender Faktor für Effizienz, Qualität und Wirtschaftlichkeit

Im Bereich der Hochleistungszerspanung sind es oft vermeintliche Details, die den Ausschlag für den Erfolg geben. Eines dieser wesentlichen Details, welches aber viele Anwender gar nicht richtig am Schirm haben, ist der hm-Wert – die mittlere Spandicke. Ihn zu beachten ist aber ein Schlüssel zu optimaler Spanbildung, und diese ist wiederum wichtig für eine maximale Werkzeugstandzeit und perfekte Oberflächenqualität.

Die richtige Einstellung unter Berücksichtigung der mittleren Spandicke entscheidet über Produktivität und Qualität

Nur wer die Zusammenhänge zwischen Schnittparametern, Werkzeuggeometrie und Materialeigenschaften versteht und den hm-Wert bewusst steuert, kann höchste Produktivität und Prozesssicherheit garantieren. Denn auch hier gilt: Erfolg ist kein Zufall. Deshalb sollte der hm-Wert auf keinen Fall außer Acht gelassen werden.

Was genau ist der hm-Wert?

Der hm-Wert bezeichnet die mittlere Spandicke einzelner Späne während des Zerspanungsprozesses und sollte als eine zentrale Kenngröße in der modernen Zerspanungstechnik begriffen werden. Die Höhe des hm-Werts beeinflusst einige zentrale Faktoren und damit auch die Standzeit und die Qualität der bearbeiteten Oberfläche maßgeblich:

- die Schnittkräfte

- die Temperaturentwicklung an der Schneide, somit den Werkzeugverschleiß

- die Spanbildung und -abfuhr

Vorschub, Arbeitseingriff und Werkzeugdurchmesser haben entscheidenden Einfluss auf die mittlere Spandicke. Im bestehenden Prozess ist es somit eine Anpassung des fz-Wertes, mit dem sich am einfachsten die optimale Spandicke erreichen lässt.

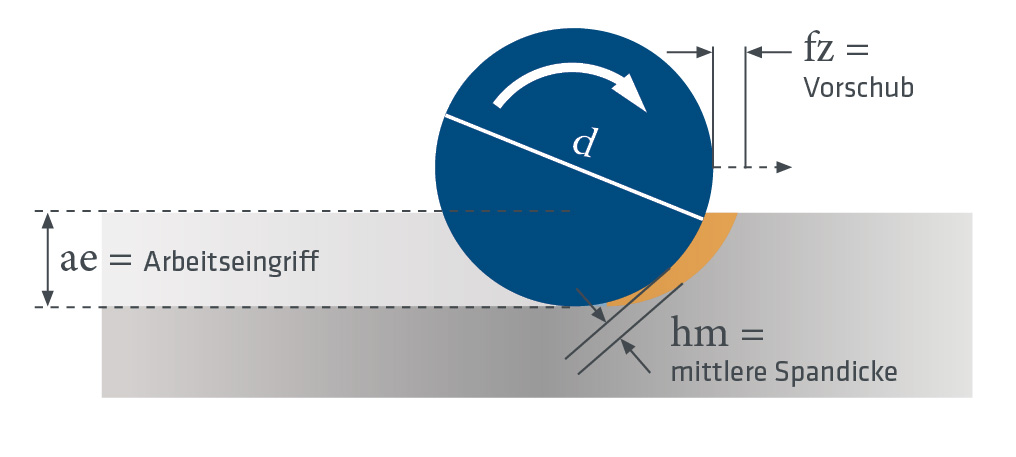

Um sich der optimalen Spandicke anzunähern, ist es erstmal wichtig, diese Werte zu kennen. WEDCO hat dafür eine Tabelle mit den idealen hm-Werten seiner Werkzeuge in den unterschiedlichen Materialien erstellt.

Um sich diesem Wert anzunähern, empfiehlt es sich, den Vorschub/Zahn entsprechend anzupassen. Hierfür bietet sich folgende Formel an:

fz=hm/√(ae/d)

Diese Formel ist eine Annäherungsformel ohne Berücksichtigung weiterer Faktoren wie Helix oder Anstellwinkel.

Eine noch detailliertere Methode, sich dem idealen hm-Wert anzunähern, liefert der Schnittdatenrechner von WEDCO (http://wedco.tools), der es ermöglicht, nach Eingabe aller relevanten Parameter und unter Miteinbeziehung des Drallwinkels, den hm-Wert zu berechnen und über die Anpassung des fz-Wertes eine Annäherung zum idealen Fenster des hm-Wertes ermöglicht.

Das optimale Fenster – ein Vergleich aus dem Motorsport.

Ist der hm-Wert zu gering, dominieren Reibung und Wärmeentwicklung an der Schneidkante – der Verschleiß steigt rapide. Ist er zu hoch, können Instabilitäten, Spanprobleme oder gar Werkzeugbrüche auftreten. Die Kunst besteht also darin, das optimale Fenster für den jeweiligen Prozess zu treffen.

Ein anschauliches Beispiel liefert der Motorsport: Auch die besten Rennreifen liefern ihre maximale Performance nur innerhalb eines optimalen Temperaturfensters. Ist der Reifen zu kalt, bietet er zu wenig Grip; wird er zu heiß, verschleißt er schnell und verliert an Haftung. Ganz ähnlich verhält es sich mit der mittleren Spandicke in der Zerspanung: Nur wenn sich der hm-Wert im optimalen Bereich bewegt, erreicht das Werkzeug seine maximale Effizienz, Standzeit und Bearbeitungsqualität.

Außerhalb dieses „Fensters“ steigen Verschleiß, Hitzeentwicklung oder Instabilitäten stark an – und das Potenzial selbst hochwertigster Werkzeuge wird nicht optimal genutzt. Die Kunst besteht darin, seine Bearbeitungsparameter so zu wählen, dass dieses optimale Prozessfenster erreicht und konstant eingehalten werden kann – für maximale Leistung bei minimalem Risiko. Die gute Nachricht ist, dass das mit dem nötigen Know-How gar nicht so schwer zu bewerkstelligen ist.

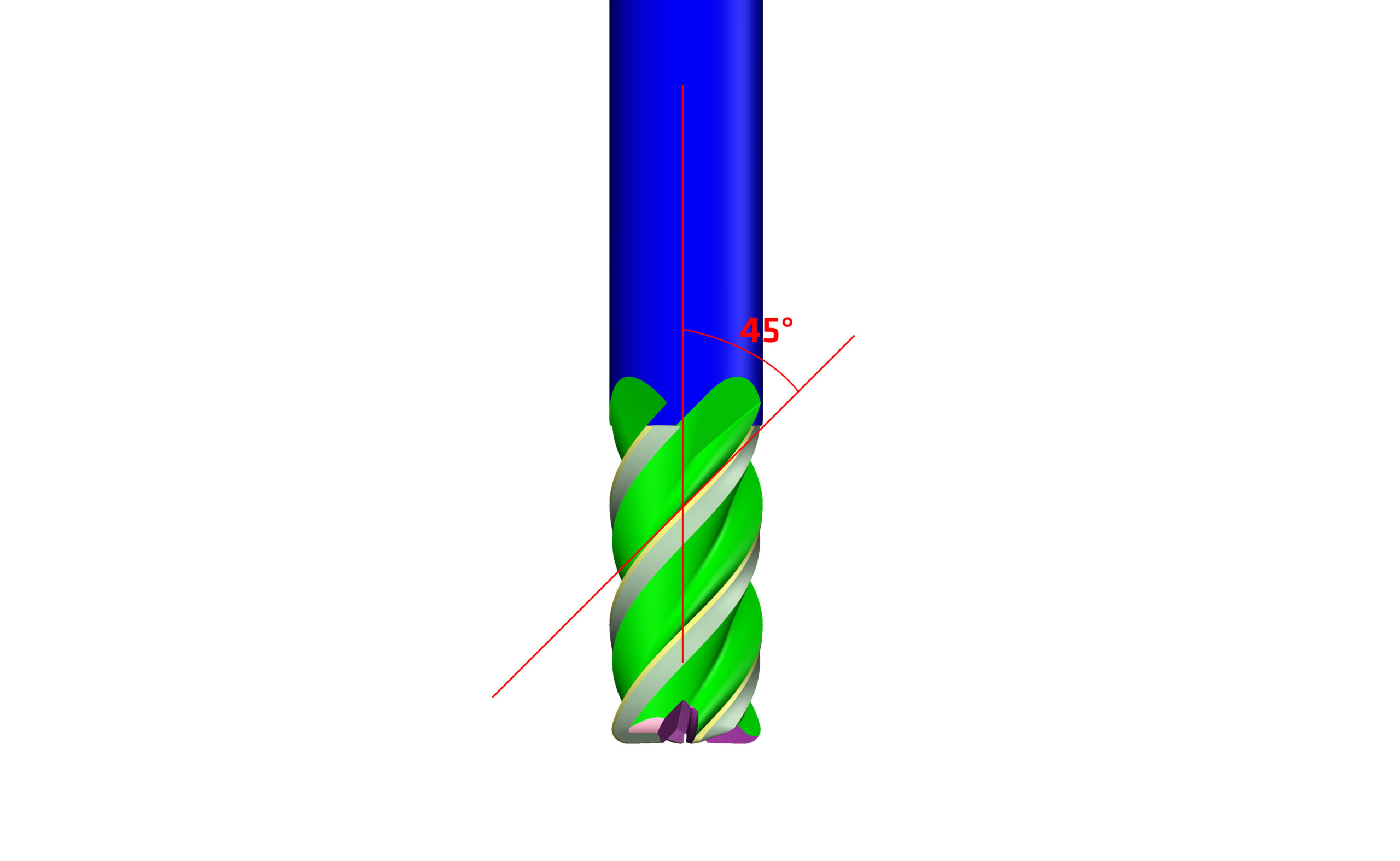

Welche Einflussfaktoren beeinflussen den hm-Wert? Anstellwinkel, Drall und Schneidkante

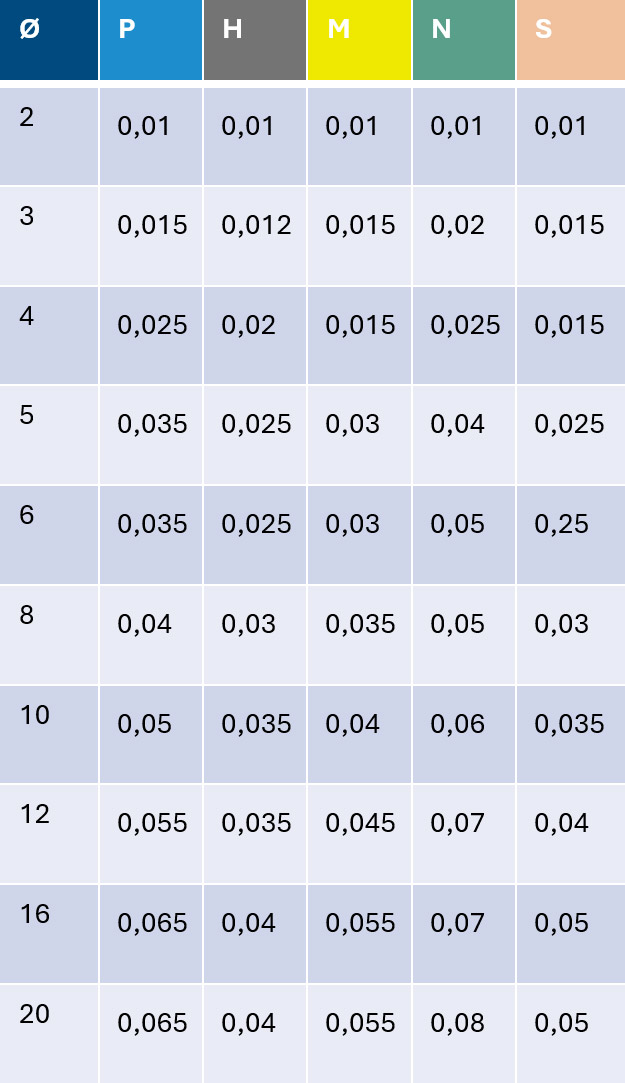

Der Anstellwinkel (KAPR) des Werkzeugs zum Werkstück beeinflusst die Spanbildung direkt. Große Anstellwinkel wie z.B. beim Umfangfräsen (90°) führen zu größeren Spänen. Je kleiner der Anstellwinkel, desto geringer ist der hm-Wert, was eine zentrale Überlegung bei der Entwicklung des Hochvorschubfräsens ist. Ein kleiner Anstellwinkel führt zu flacheren Spänen, eine Erhöhung des Vorschubs wirkt dem entgegen.

Einfluss auf die Spanbildung hat auch der Drallwinkel (Helixwinkel). Ein höherer Drallwinkel führt zu einem reduzierten Spanquerschnitt und bewirkt einen weicheren, „schälenden“ Schnitt, geringere benötigte Schnittkräfte und einen ruhigeren Prozessverlauf. Die Wahl eines Werkzeuges mit passendem Drallwinkel ermöglicht die Anpassung des hm-Wertes und somit eine kontrollierte Bearbeitung.

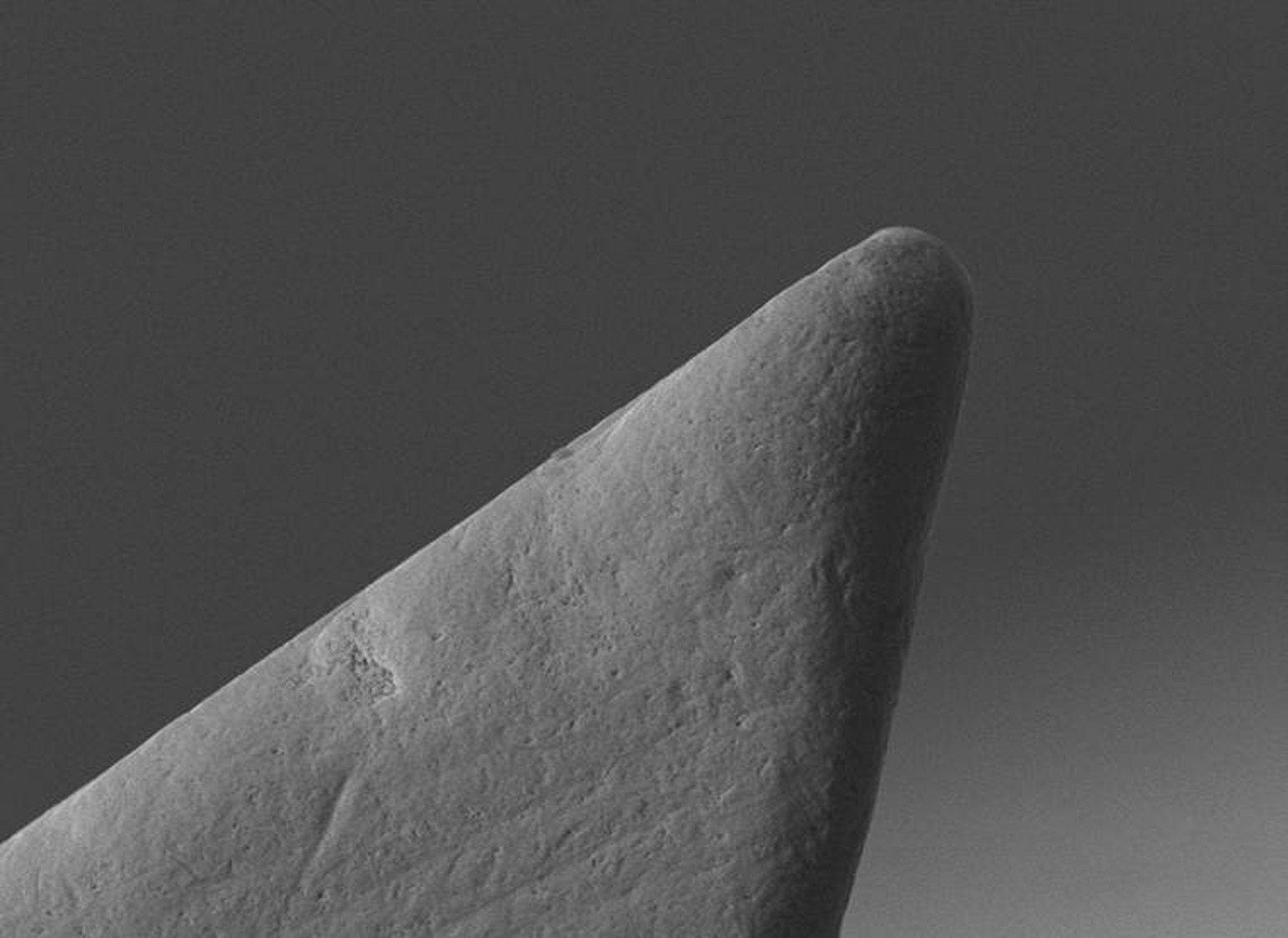

Eine präparierte Schneidkante (VSO) wiederum erhöht die Stabilität des Werkzeuges, somit die Homogenität der Spanbildung und die Standzeit des Werkzeugs. Auch hier lässt sich wieder der Vergleich zum Reifenthema im Motorsport heranziehen, denn um in das optimale Fenster zu gelangen und dauerhaft darin zu arbeiten, ist auch beim Material höchste Präzision notwendig. Bei WEDCO kommen nur gesinterte Carbid Hartmetalle zum Einsatz, welche hohe Härte und Verschleißfestigkeit gewährleisten. Die bei WEDCO eingesetzte Schneidkantenpräparation VSO führt zu einer homogeneren, stabileren Schneidkante, besserer Schichthaftung auf der Schneide und Verringerung der Reibwerte im Bereich der Schnittzone und der Nut – alles Faktoren, welche die Spanabfuhr begünstigen und somit eine homogene Spandicke über den Prozess fördern. Moderne, hochwertige Beschichtungen, wie sie bei WEDCO zum Einsatz kommen, tragen selbst entscheidend zu einem stabileren Prozess bei, welcher hilft, im Fenster zu bleiben und den hm-Wert effektiv zu nutzen.

Wer den hm-Wert beherrscht, der beherrscht den Prozess

Da Faktoren wie die Ausführung der Schneidkante und Beschichtungsqualität, Werkzeugaufnahme, Maschine usw. die Performance und somit den hm-Wert stark beeinflussen, ist es verständlich, dass ein hm-Wert in der Praxis in erster Linie ein Annäherungswert ist. Nur durch systematische Analyse und Optimierung aller Einflussfaktoren lässt sich der hm-Wert im optimalen Bereich halten. Der hm-Wert mag zwar auf den ersten Blick nur eine technische Kenngröße sein – tatsächlich ist er aber ein Schlüssel zur Prozessbeherrschung in der modernen Zerspanung. Wer es schafft, das optimale Arbeitsfenster für seine Anwendung zu finden – und es konsequent einzuhalten – hebt nicht nur seine Fertigung auf ein neues Niveau, sondern sichert sich einen klaren Wettbewerbsvorteil.

Fazit

Der hm-Wert ist weit mehr als nur eine technische Kenngröße – er ist ein zentrales Steuerinstrument für die Effizienz, Qualität und Wirtschaftlichkeit in der modernen Fräsbearbeitung. Wer seine Bearbeitungsprozesse konsequent auf eine optimale mittlere Spandicke hin auslegt, kann nicht nur Werkzeugstandzeiten und Oberflächengüten signifikant verbessern, sondern auch die Prozesssicherheit nachhaltig erhöhen. Die gezielte Steuerung des hm-Wertes – unter Berücksichtigung von Werkzeuggeometrie, Schnittparametern und Werkstoffeigenschaften – ermöglicht eine Bearbeitung im „optimalen Fenster. Mit dem entsprechenden Know-how und geeigneten Hilfsmitteln wie dem WEDCO Schnittdatenrechner lässt sich diese Potenziale effizient erschließen und in der Praxis umsetzen. Wer den hm-Wert versteht und gezielt nutzt, verschafft sich einen klaren Wettbewerbsvorteil.